/

Certificata da

Le valvole proporzionali digitali con doppio alimentatore certificato - opzione / U sono destinate all'uso in circuiti idraulici di macchine che devono soddisfare requisiti di sicurezza, come presse idrauliche o altri macchinari con potenziali guasti pericolosi.

Queste valvole sono progettate per svolgere funzioni di sicurezza, oltre al controllo standard di direzione, velocità, pressione / forza o posizione degli attuatori idraulici, a seconda del tipo e delle opzioni della valvola.

Sono certificati da TÜV in conformità a IEC 61508 fino a SIL 2 / SIL 3 e ISO 13849 fino a categoria 4, PL e - vedere la sez. 3

Le valvole proporzionali di sicurezza sono identificate con una targhetta specifica che riporta il logo SICUREZZA CERTIFICATA.

La Direttiva Macchine 2006/42/CE con le relative norme armonizzate IEC 61508 Safety Integrity Level (SIL) e ISO 13849 Performance Level (PL), rappresentano il quadro della sicurezza funzionale, che è l'aspetto chiave in termini di principi generali di prevenzione in materia di sicurezza di dispositivi o sistemi con implicazioni sulla salute.

IEC 61508 e le norme pertinenti IEC 61511 (sistema di controllo di processo) più IEC 62061 (sistemi di controllo della macchina) introducono l'approccio probabilistico integrato alla sicurezza funzionale. Classificano la probabilità di errore in quattro livelli di integrità della sicurezza: SIL1, SIL2, SIL3, SIL4, il numero crescente identifica un livello di protezione più elevato (SIL4 è richiesto raramente).

La norma ISO 13849 considera la progettazione e l'integrazione delle parti relative alla sicurezza di un sistema di controllo indipendentemente dalla tecnologia applicata.

I requisiti sono classificati in cinque livelli di prestazione: PL a, PL b, PL c, PL d, PL e, la lettera crescente identifica un livello di protezione più elevato.

La valutazione dei rischi deve essere avviata nella fase di progettazione della macchina e deve tenere conto di tutti i compiti prevedibili che dovranno essere eseguiti sulla macchina.

ATTENZIONE!

È responsabilità del produttore della macchina garantire che tutti i requisiti di sicurezza siano soddisfatti e condurre una valutazione del rischio documentata per garantire che tutti i potenziali rischi della macchina siano coperti.

Le valvole proporzionali Atos con doppia alimentazione sono certificate da TÜV in conformità a:

| IEC 61508, IEC 61511, IEC 62061 | max SIL 3 per valvole ad azionamento diretto tipo DHZO, DKZOR, DLHZO, DLKZOR max SIL 2 o SIL 3 per valvole pilotate tipo DPZO, a seconda dell'architettura di sicurezza non ridondante o ridondante |

| ISO 13849 | categoria 1, PL c per non ridondanti e max categoria 4, PL e per architettura di sicurezza ridondante |

Nota: il livello "categoria" classifica l'architettura del sistema:

- La categoria 1 o 2 è assegnata al sistema non ridondante

- La categoria 3 o 4 è assegnata al sistema ridondante

La certificazione TÜV garantisce la conformità della valvola alle relative norme di sicurezza e dimostra che sono stati rispettati tutti i requisiti per i livelli SIL e PL richiesti per la valvola specifica

La certificazione conferma inoltre i seguenti dati che possono essere utilizzati dal produttore della macchina per la certificazione dell'intero sistema:

ATTENZIONE!

L'uso di prodotti non certificati investe il costruttore della macchina della responsabilità di controllare che tutti gli aspetti sopra citati siano stati eseguiti in base agli standard applicabili.

| (1) | (2) | (3) | (4) |

|---|---|---|---|

| SENSORI | LOGICA | VALVOLA | VALVOLA DIAGNOSTICA |

| Rilevano situazioni pericolose | Controlla le operazioni della macchina e attiva le procedure di sicurezza in caso di situazioni pericolose |

Controlla l'attuatore ed evita il movimento pericoloso |

Controlla il corretto funzionamento della valvola |

Le valvole proporzionali digitali opzione/U sono progettate per ricevere alimentazioni separate per logica VL + e solenoidi SAFE_V +.

La funzione di sicurezza viene eseguita rimuovendo l'alimentazione SAFE_V +, al fine di diseccitare i solenoidi e lasciare che la forza della molla sposti il cursore nella posizione di riposo della valvola.

Il driver rimane acceso grazie all'alimentazione VL +, fornendo in tal modo il segnale di monitoraggio del cursore all'unità di controllo della macchina tramite uscita analogica o comunicazione fieldbus.

Le valvole proporzionali digitali con doppia alimentazione forniscono segnali di uscita, tramite monitor analogici o interfaccia fieldbus, che possono essere elaborati da un controllo superiore per eseguire una diagnostica continua e rilevare potenziali guasti.

Entrambi i monitor e l'interfaccia fieldbus possono essere configurati tramite software come diversi segnali diagnostici della valvola, come la posizione o il controllo del cursore deviazione.

Altri segnali di uscita sono disponibili per il "rilevamento di guasti indiretti" in base all'esecuzione della valvola:

Nota: "Segnali di rilevamento guasti indiretti" possono essere elaborati per monitorare lo stato della macchina o del sistema, ma non sono rappresentativi dello stato della valvola proporzionale di sicurezza.

Il segnale di deviazione del controllo è la differenza tra il valore di richiesta della posizione del cursore (posizione prevista del cursore) e il valore di posizione del cursore effettivo (posizione del cursore effettiva). È possibile accedere a questo segnale tramite segnale analogico monitor, riconfigurando tramite software l'uscita monitor o tramite fieldbus.

Questo segnale consente un monitoraggio diretto del sistema aumentando le prestazioni della reazione di controllo in caso di guasto della valvola, poiché il controllo superiore può elaborare la deviazione di controllo senza eseguire calcoli matematici specifici. Valore di deviazione di controllo:

La tolleranza ammissibile attorno alla deviazione del controllo dello zero e il tempo di ritardo devono essere definiti in base alle caratteristiche dell'applicazione.

Consulta i manuali E-MAN* e Z-MAN* per ulteriori dettagli, vedere la sezione 12

I livelli SIL e PL dipendono non solo dalle caratteristiche dei singoli componenti ma anche dall'architettura del sistema idraulico e dalla diagnostica dei segnali.

Ad esempio, le architetture di sicurezza ridondanti e la diagnostica automatica continua aumentano il livello di protezione consentendo di ottenere livelli PL e SIL più elevati.

Le seguenti rappresentazioni mostrano i livelli SIL e PL massimi realizzabili utilizzando valvole proporzionali con doppia alimentazione, a seconda dell'architettura di sicurezza della macchina.

Livelli SIL e PL per architettura di sicurezza a canale singolo:

Funzione di sicurezza = per prevenire il pericoloso movimento del cilindro in una determinata fase del ciclo o in caso di emergenza

La funzione di sicurezza si ottiene interrompendo l'alimentazione ai solenoidi della valvola proporzionale (1) in modo che il cursore venga spostato dalle molle alla posizione di riposo centrale con sovrapposizione positiva.

Attraverso il monitoraggio continuo della posizione del cursore della valvola, il PLC della macchina verifica che la valvola funzioni correttamente in base al segnale di comando e, in caso di interruzione dell'alimentazione elettrica dei solenoidi, la "condizione di sicurezza" sia completamente realizzata - vedere la sezione 5.

ATTENZIONE! La funzione di sicurezza non viene eseguita in caso di guasto della valvola 1

Tolleranza ai guasti HFT = 0

Livelli SIL e PL per architettura di sicurezza a due canali:

In questo esempio è stata aggiunta una valvola di intercettazione con interruttore di posizione a fungo (4) per garantire un'architettura di sicurezza ridondante.

La funzione di sicurezza viene eseguita interrompendo l'alimentazione ai solenoidi della valvola proporzionale (1) e chiude in modo sincrono la valvola di intercettazione (4)

ATTENZIONE! La funzione di sicurezza viene eseguita anche in caso di guasto di una valvola, 1 o 4

Tolleranza ai guasti HFT = 0

(1) Valvola proporzionale digitale con doppio alimentatore - opzione /U (ad esempio DHZO-TES-SN-NP-07*-L5/U)

(2) PLC della macchina che supervisiona la funzione di sicurezza

(3) Monitorare i segnali utilizzati per la diagnostica di sicurezza

(4) Valvola di intercettazione di sicurezza con interruttore a fungo (ad es. JO-DL/FV)

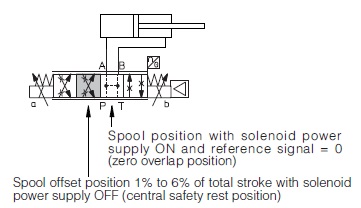

Nelle tabelle seguenti viene mostrata la configurazione idraulica della valvola in base allo stato dell'alimentazione del solenoide:

DHZO, DKZOR-TES - a comando diretto, sovrapposizione positiva del cursore - tab. tecnica FS165

DHZO, DKZOR-TES/TEZ - a comando diretto, sovrapposizione diretta cursore zero - tab. tecniche FS168, FS230

DPZO-TES - pilotata, sovrapposizione positiva del cursore - tab. tecnica FS172

DPZO-LES - pilotata, sovrapposizione positiva del cursore - tab. tecnica FS175

DPZO-LES/LEZ - pilotata, sovrapposizione diretta cursore zero - tab. tecniche FS178, FS230

DLHZO, DLKZOR-TES/TEZ - a comando diretto, sovrapposizione diretta cursore zero - tab. tecniche FS180, FS230

Nota (1): posizione di riposo centrale di sicurezza della sovrapposizione cursore zero - configurazione 70

In assenza di alimentazione del solenoide (SAFE_V + = 0), il cursore della valvola viene spostato dalla forza della molla alla posizione di riposo centrale di sicurezza caratterizzata da un piccolo spostamento tra circa 1% e il 6% della corsa totale nella configurazione P-B / A-T.

Questo è specificamente progettato per evitare che in caso di interruzione dell'alimentazione del solenoide, l'attuatore si muova verso una direzione indefinita (a causa delle tolleranze del cursore di sovrapposizione zero), con il potenziale rischio di danni o lesioni personali.

Grazie alla posizione di riposo centrale di sicurezza, il movimento dell'attuatore si interrompe improvvisamente e viene recuperato a velocità molto bassa verso la direzione corrispondente alla connessione P-B / A-T.

Opzione /U fornisce i seguenti segnali sul connettore principale a 12 pin.

Alimentazione sicura (SAFE_V + e SAFE_V0)

L'alimentatore sicuro deve essere adeguatamente stabilizzato o rettificato e filtrato: applicare almeno una capacità di 10000 mF/40 V a raddrizzatori monofase o una capacità di 4700 mF/40 V a raddrizzatori trifase.

Quando l'alimentazione sicura viene rimossa dai piedini 1 e 2, la forza della molla sposta il cursore nella posizione di riposo della valvola a causa di elettromagneti che si diseccitano.

ATTENZIONE! È necessario un fusibile di sicurezza in serie a ciascun alimentatore: fusibile da 2,5 A ritardato.

Alimentazione per logica e comunicazione del guidatore (VL + e VL0)

L'alimentazione per la logica e la comunicazione del guidatore deve essere adeguatamente stabilizzata o rettificata e filtrata: applicare almeno una capacità di 10000 mF/40 V ai raddrizzatori monofase o una capacità di 4700 mF/40 V ai raddrizzatori trifase.

La presenza della logica di pilotaggio e dell'alimentazione di comunicazione sui pin 9 e 10, consente di rimuovere l'alimentazione sicura dai pin 1 e 2 mantenendo attivi i segnali dei monitor, la diagnostica e le comunicazioni fieldbus.

ATTENZIONE! È necessario un fusibile di sicurezza in serie alla logica e all'alimentazione di comunicazione di ciascun driver: fusibile rapido da 500 mA.

ATTENZIONE! Non scollegare VL0 prima di VL + quando il driver è collegato alla porta USB del PC.

Abilita segnale di ingresso

Per abilitare il driver, fornire 24 VCC sul pin 3 riferito al pin 10: il segnale di ingresso Enable consente di abilitare/disabilitare l'alimentazione di corrente al solenoide, senza rimuovere l'alimentazione elettrica al driver; viene utilizzato per mantenere attive le comunicazioni e le altre funzioni del driver quando la valvola deve essere disabilitata. Questa condizione non è conforme alle norme europee IEC 61508 e ISO 13849.

Segnale di uscita guasto

Il segnale di uscita guasto indica condizioni di guasto del driver (cortocircuito solenoide/non collegato, cavo del segnale di riferimento interrotto per ingresso 4 ÷20 mA, ecc.).

La presenza di guasti corrisponde a 0 VDC, il normale funzionamento corrisponde a 24 VDC (pin 11 riferito al pin 10): Lo stato di errore non è interessatotramite il segnale di ingresso Enable.

Il segnale di uscita Fault non deve essere utilizzato direttamente per attivare le funzioni di sicurezza, come per accendere/spegnere i componenti di sicurezza della macchina, come prescritto dalla norma ISO 4413

| PIN | TES LES |

TEZ LEZ |

SPECIFICHE TECNICHE | NOTE |

|---|---|---|---|---|

| 1 | SAFE_V+ | Alimentazione sicura a 24 Vdc per solenoide | Input - alimentazione | |

| 2 | SAFE_V0 | Alimentazione sicura 0 Vdc per solenoide | Gnd - alimentatore | |

| 3 | ABILITARE | Abilita (24 Vdc) o disabilita (0 Vdc) il driver, riferito a VL0 | Input - segnale on/off | |

| 4 | Q_INPUT+ | Segnale di ingresso del riferimento di flusso: ± 10 Vdc / ± 20 mA range massimo I valori predefiniti sono ± 10 Vdc per standard e 4 ÷ 20 mA per opzione /I |

Input - segnale analogico Software selezionabile |

|

| P_INPUT+ | Segnale di ingresso di riferimento posizione: ±10 Vdc / ±20 mA range massimo |

|||

| 5 | INPUT- | Segnale di ingresso di riferimento negativo per Q_INPUT+, F_INPUT+ e P_INPUT+ | Input - segnale analogico | |

| 6 | Q_MONITOR | Segnale di uscita del monitor di flusso: ±10 Vdc / ±20 mA portata massima, riferito a VL0 I valori predefiniti sono ±10 Vdc per standard e 4÷20 mA per opzione /I |

Output - segnale analogico Software selezionabile |

|

| P_MONITOR | Segnale di uscita del monitor di posizione: ±10 Vdc / ±20 mA range massimo, riferito a VL0 |

|||

| 7 | F_INPUT+ (1) | Segnale di ingresso di riferimento pressione/forza: gamma massima ±10 Vdc / ±20 mA range massimo I valori predefiniti sono ±10 Vdc per standard e 4÷20 mA per opzione /I |

Input - segnale analogico Software selezionabile |

|

| 8 | F_MONITOR (1) | Segnale di uscita del monitor di pressione/forza: ± 10 Vdc / ±20 mA portata massima, riferito a VL0 I valori predefiniti sono ±10 Vdc per standard e 4÷20 mA per opzione /I |

Output - segnale analogico Software selezionabile |

|

| 9 | VL+ | Alimentazione 24 VDC per la logica e la comunicazione del guidatore | Input - alimentazione | |

| 10 | VL0 | Alimentazione 0 VDC per la logica e la comunicazione del guidatore | Gnd - alimentazione | |

| 11 | GUASTO | Guasto (0 Vdc) o funzionamento normale (24 Vdc), riferito a VL0 | Output - segnale on/off | |

| PE | TERRA | Collegato internamente all'alloggiamento del driver | ||

Nota: (1) connessioni non diponibili per TES/LES nell'esecuzione SN

Note: (1) l'uso di connettori metallici è fortemente raccomandato per soddisfare i requisiti EMC

(2) la disposizione dei perni si riferiva sempre alla vista del guidatore

Per le connessioni fieldbus e/o trasduttori, fare riferimento a tabelle tecniche specifiche per ciascun modello di valvola.

Tabelle generali:

F002 Nozioni di base per l'elettroidraulica digitale

GS001 Nozioni di base per proporzionali digitali

GS002 Nozioni di base per le proporzioni digitali con controllo P/Q

GS003 Impostazioni per proporzionali digitali

GS500 Strumenti di programmazione

GS510 Fieldbus

K500 Connettori elettrici ed elettronici

P005 Superfici di montaggio per valvole elettroidrauliche

Tabelle tecniche delle valvole

FS165 DHZO-TES, DKZOR-TES, a comando diretto

FS172 DPZO-TES, pilotata

FS175 DPZO-LES, pilotata

FS168 DHZO-TES, DKZOR-TES, a comando diretto

FS180 DLHZO-TES, DLKZOR-TES, a comando diretto, esecuzione a manicotto

FS178 DPZO-LES, pilotata

FS230

valvole proporzionali digitali TEZ/LEZ con controllore asse integrato

Tabelle di messa in servizio e risoluzione dei problemi:

F003 Messa in servizio e risoluzione dei problemi

QF300 Quickstart per valvole proporzionali a comando diretto TES (fornite con la valvola)

QF320 Quickstart per valvole proporzionali pilotate TES/LES (fornite con la valvola)

Manuali operativi e fieldbus:

E-MAN-RI-LES Manuale dell'utente dei driver TES e LES

E-MAN-RI-LES-S Driver TES e LES con manuale utente opzione S

E-MAN-S-BC Manuale di programmazione protocollo CANopen

E-MAN-S-BP Manuale di programmazione del protocollo PROFIBUS DP

E-MAN-S-EH Manuale di programmazione del protocollo EtherCAT

E-MAN-S-EW Manuale di programmazione del protocollo POWERLINK

E-MAN-S-EI Manuale di programmazione del protocollo EtherNet /IP

E-MAN-S-EP Manuale di programmazione del protocollo PROFINET IRT

Manuali di sicurezza SIL per il funzionamento, l'installazione e la manutenzione (fornito con la valvola)

TT366 DHZO-TES/TEZ, DKZOR-TES/TEZ

TT367 DLHZO-TES/TEZ, DLKZOR-TES/TEZ

TT368 DPZO-TES/LES/LEZ

Certificazioni TUV (forniti con le valvole)

C-IS-722117697-01 Valvole proporzionali di sicurezza, a comando diretto

C-IS-722117689-01 Valvole proporzionali di sicurezza, a comando diretto

Vuoi rimanere aggiornato sulle ultime novità?

ISCRIVITI