/

Le pompe ad ingranaggi per impianti oleodinamici, sia in configurazione singola che multipla (a due o più stadi) è uno dei componenti maggiormente impiegato nei moderni impianti oleodinamici.

Essa unisce in sé caratteristiche di versatilità, resistenza, lunga durata. La semplicità nella costruzione permette costi d'acquisto e di manutenzione contenuti.

Il consolidamento di questi concetti base, uniti alla continua evoluzione dei prodotti, allo sviluppo della progettazione e della ricerca basate su decenni d'esperienza, alla precisa scelta dei materiali, alla costante cura sia del processo di produzione che dei test di componenti prodotti in grande serie, hanno consentito alle pompe ad ingranaggi Marzocchi di raggiungere elevati e ripetitivi standard qualitativi.

Scopri le condizioni d'usoPer questo motivo i nostri prodotti possono essere sottoposti a gravose condizioni di lavoro e permettere quindi la trasmissione di elevate potenze idrauliche.

Tutto ciò, unito ad ottimi rendimenti idromeccanici e volumetrici, ad una limitata emissione acustica e, fattore non trascurabile, a quote d'ingombro contenute e peso limitato in rapporto alla potenza trasmissibile.

Queste pompe ad ingranaggi sono composte da una coppia di ruote dentate supportate da due boccole di alluminio, un corpo, una flangia per il fissaggio e un coperchio di chiusura.

Sull’albero della ruota conduttrice sporgente dalla flangia (dell’elemento anteriore per le pompe multiple) è montato un anello di tenuta a doppio labbro, trattenuto nella propria sede da un anello elastico di bloccaggio.

Il corpo è un profilato in lega di alluminio ottenuto attraverso processo di estrusione. Flange e coperchi sono costruiti in speciali leghe d'alluminio ad alta resistenza per le micropompe e per i modelli della serie ALP; sono invece fusioni in ghisa sferoidale per i modelli della serie GHP.

Il tutto per poter garantire minime deformazioni anche se sottoposti ad alte pressioni, sia in continuo, sia in intermittenza, sia di picco.

Le ruote dentate sono realizzate in acciaio speciale; il processo di produzione comprende le fasi di cementazione e di tempra; la successiva rettifica e superfinitura permettono di ottenere un elevatissimo grado di finitura superficiale.

Le boccole sono ottenute attraverso processo di pressofusione utilizzando una speciale lega di alluminio che unisce doti di antifrizione ad una elevata resistenza. Per le pompe ad ingranaggi di tipo GHP sono inoltre dotate di cuscinetti a strisciamento con rivestimento in materiale antifrizione.

Specifiche aree di compensazione realizzate sulle boccole o, solo per i modelli della serie micropompe, su flangia e coperchio, e isolate da speciali guarnizioni dotate di anelli anti-estrusione, concedono capacità di movimento assiale e radiale alle boccole proporzionale alla pressione di funzionamento della pompa.

In questo modo è possibile garantire, insieme ad una drastica riduzione dei trafilamenti interni e ad un'adeguata lubrificazione delle parti in movimento, ottimi rendimenti volumetrici e totali.

Per ottenere dalle pompe Marzocchi le migliori condizioni in termini di durata e prestazioni è consigliato seguire le raccomandazioni e i suggerimenti di installazione ed utilizzo indicate nel presente catalogo. Per quanto riguarda il sistema idraulico nel quale andrà inserita la pompa, valgono alcune considerazioni generali: prestare molta cura nella progettazione e nella realizzazione dell’intero impianto, in special modo per quanto riguarda i condotti d’aspirazione, di mandata, di ritorno, e la posizione dei componenti presenti (valvole, filtri, serbatoi, scambiatori di calore, accumulatori, ecc...).

È inoltre importante dotare l’impianto di idonei sistemi di sicurezza, di strumentazione affidabile e di sistemi adeguati atti ad evitare turbolenze nel fluido, in special modo sul condotto di ritorno al serbatoio, e ad evitare l’entrata in circolo nel sistema d’aria, acqua, o contaminanti di vario genere. È fondamentale dotare l’impianto di un idoneo sistema di filtrazione.

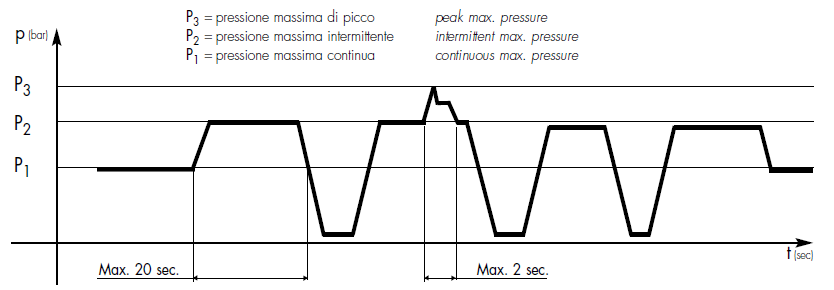

Le tabelle di prodotto presentano tre livelli massimi di pressione (P1, P2, P3) alle quali ogni pompa può essere sottoposta; si intende con:

Leggi tutto

Vai alle singole famiglie:

Pompe ad ingranaggi 1PSi raccomanda l'uso di fluidi specifici per circuiti idraulici a base d'olio minerale, con buone caratteristiche antiusura e antischiuma,

Leggi tuttocon proprietà di rapida disareazione, antiossidanti, anticorrosione, lubrificanti e in grado di soddisfare quanto previsto dalla norma DIN 51525, dalla norma VDMA 24317 e di superare l'11° stadio della prova FZG.

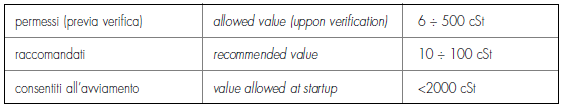

I valori di viscosità cinematica del fluido sono i seguenti:

In caso di utilizzo di fluidi diversi da quelli sopra consigliati, specificare il tipo impiegato e le relative condizioni di funzionamento in modo che il nostro Ufficio Tecnico-Commerciale possa valutare eventuali problemi di compatibilità o di durata dei componenti.

Vai alle singole famiglie:

Pompe ad ingranaggi 1PIn normali condizioni di funzionamento, nel condotto di aspirazione rileviamo una pressione inferiore a quella atmosferica;

Leggi tuttoil campo di pressioni di esercizio in alimentazione deve essere compreso tra 0.7 e 3 bar (assoluti).

In caso di funzionamento con pressione in aspirazione maggiore del valore indicato è disponibile la versione speciale “TR”.

Tale versione è disponibile solo per la tipologia di micropompe.

Per valori diversi da quelli indicati, contattare il nostro Ufficio Tecnico - Commerciale.

La versatilità delle pompe è evidenziata anche dall’ampia varietà di regimi di rotazione ai quali è possibile sottoporle.

Leggi tuttoVai alle singole famiglie:

Pompe ad ingranaggi 1PÈ ormai universalmente riconosciuto che la maggior parte dei prematuri cali di prestazioni delle micropompe è dovuta ad un loro funzionamento con fluidi contaminati;

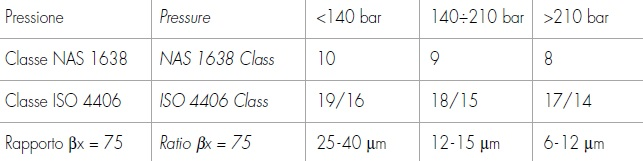

Leggi tuttol’estrema riduzione delle tolleranze che contraddistinguono i piccoli componenti delle micropompe e il loro conseguente funzionamento con giochi ridotti, possono essere irrimediabilmente compromessi se non si pone estrema cura nel mantenere il fluido pulito. È comunemente accertato che le particelle circolanti continuamente nel fluido agiscono come agente abrasivo danneggiando le superfici con cui vengono a contatto e contribuendo alla formazione di ulteriore contaminante. Per questo raccomandiamo di porre molta attenzione alla pulizia in fase di avviamento e al mantenimento della stessa nell’impianto. Gli interventi necessari per controllare e limitare il grado di contaminazione devono essere effettuati in maniera preventiva e correttiva. Le azioni preventive comprendono l’accurata pulizia dell’impianto durante la fase di montaggio, la conseguente eliminazione delle bave residue, delle scorie delle saldature ecc., ed il trattamento del fluido prima del riempimento. L’iniziale livello di contaminazione del fluido usato per riempire l’impianto non dovrebbe superare la classe 18/15 (rif. ISO 4406). Tale livello potrebbe essere superato anche da fluidi nuovi; prevedere quindi una adeguata filtrazione anche al momento del riempimento dell’impianto e comunque ad ogni rabbocco. Dimensionare adeguatamente il serbatoio facendo in modo che abbia una capacità almeno doppia rispetto al volume del fluido spostato dalla pompa in un minuto di funzionamento. Il controllo e la correzione dei livelli di contaminazione del fluido durante il funzionamento si ottiene attraverso l’installazione di filtri aventi la funzione di trattenere le particelle trasportate dal fluido. Due sono i parametri che determinano la buona scelta del filtro: il potere assoluto di filtrazione e il rapporto di filtrazione β. Bassi valori di potere assoluto di filtrazione e alti valori del rapporto di filtrazione β per particelle di piccole dimensioni concorrono a garantire buone caratteristiche di filtrazione. È pertanto molto importante limitare, oltre alle dimensioni massime, anche il numero delle particelle di più piccole dimensioni che oltrepassano il filtro. Risulta pertanto evidente che, all’aumentare della pressione di esercizio e al grado di sofisticazione dell’impianto, la filtrazione deve diventare sempre più efficace. Il sistema di filtrazione deve comunque garantire livelli di contaminazione non superiori a quelli sotto riportati:

Per sistemi che impiegano servovalvole sofisticate è consigliato impiegare un sistema di filtrazione con potere assoluto minore o uguale a 5 μm.

Le micropompe Marzocchi possono essere fornite sia in configurazione monodirezionale che bidirezionale; le pompe multiple solo in configurazione monodirezionale.

Leggi tuttoIl senso di rotazione di una pompa monodirezionale è definito per convenzione nel seguente modo: guardando la pompa frontalmente con l'albero conduttore posizionato verso l'alto e sporgente verso chi guarda, se si tratta di rotazione destra "D", il suo movimento sarà in senso orario e di conseguenza il lato mandata sarà posto a destra e quella d'aspirazione a sinistra.

Viceversa per pompe con rotazione sinistra "S" mantenendo naturalmente lo stesso punto di osservazione.

Vai alle singole famiglie:

Pompe ad ingranaggi 1PLe tubazioni presenti nell’impianto idraulico, siano esse rigide o flessibili, non devono presentare:

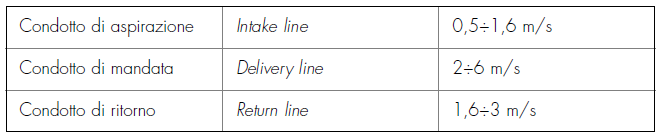

Leggi tuttobruschi cambiamenti di direzione, piccoli raggi di curvatura, improvvise variazioni di sezione e la loro lunghezza non deve essere eccessiva o sproporzionata; la sezione dei condotti deve essere dimensionata affinché la velocità del fluido non ecceda i valori consigliati. Raccomandiamo di tenere in particolare considerazione l’eventuale riduzione di diametro dei condotti di entrata o di uscita presente nei raccordi a flangia.

I valori di riferimento sono:

Prima di avviare l’impianto a regime, consigliamo di osservare alcuni semplici accorgimenti.

Alcune formule utili per il calcolo di alcuni parametri.

Velocità del fluido

Per calcolare la velocità (v) di un fluido in un condotto:

v = Q / 6 • A [m/s]

Q = portata [litri/min]

A = sezione del condotto [cm²]

Portata erogata da una pompa

Per calcolare la portata (Q) di una pompa:

Q = V • n • ηvol • 10 -3 [litri/min]

V = cilindrata [cm³/giro]

n = velocità di rotazione [giri/min]

Micropompe 0.25-0.5 e 1P

ηvol = rendimento volumetrico (considerare 0,93 come valore indicativo per regimi di rotazione compresi tra 1000 e 3000 giri/min)

Pompe ALP-GHP

ηvol = rendimento idromeccanico (considerare come valore indicativo 0,80 per funzionamento a freddo e 0,85 per funzionamento a regime)

Momento torcente assorbito da una pompa

Per determinare il momento torcente (M) necessario per il funzionamento di una pompa sottoposta ad un differenziale di pressione fra mandata ed aspirazione:

M = (V • Δp) / (62,8 • ηhm) [Nm]

V = cilindrata [cm³/giro]

Δp = differenziale di pressione [bar]

ηhm = rendimento idromeccanico (considerare come valore indicativo 0,80 per funzionamento a freddo e 0,85 per funzionamento a regime).

Potenza assorbita da una pompa

Per determinare la potenza (P) idraulica ceduta al fluido da una pompa sottoposta ad un differenziale di pressione fra mandata e aspirazione:

P = (Q • Δp) / (600 • ηtot) [kW]

Q = portata [litri/min.]

Δp = differenziale di pressione [bar]

ηtot = rendimento totale (ηhm • ηvol)

Nota

I valori dei ηvol e ηhm (e di conseguenza htot) dipendono dal differenziale di pressione tra aspirazione e mandata, dalla velocità di rotazione, dalle caratteristiche del fluido utilizzato (in relazione ai fattori di temperatura e di viscosità) e dal grado di filtrazione. Per dati più precisi sui rendimenti si consiglia di contattare il nostro Ufficio Tecnico-Commerciale.

I corretti valori di portata, coppia e potenza assorbita in funzione del differenziale di pressione e della velocità di rotazione e a condizioni di prova stabilite, sono riportati nei grafici presenti nelle pagine dedicate alle curve caratteristiche.

Vuoi rimanere aggiornato sulle ultime novità?

ISCRIVITI